Le client de Minitab® est l'une des plus grandes sociétés spécialisées dans les technologies solaires et l'énergie renouvelable au monde. Il compte parmi les principaux fabricants de panneaux photovoltaïques solaires et offre des solutions d'énergie solaire depuis plus de 20 ans. L'entreprise veille à fournir de l'électricité propre à un prix compétitif à d'importants acheteurs d'énergie et met fièrement en avant les efforts qu'elle déploie dans le domaine du développement durable.

Le défi

Présence d'incohérences dans le procédé de fabrication en raison de facteurs non identifiés

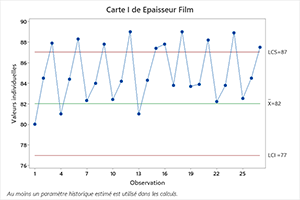

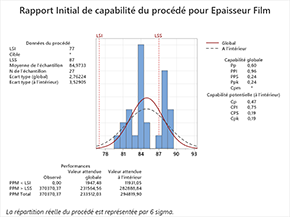

Le responsable du département Recherche et Développement du site d'un producteur d'énergie solaire basé à Shanghai (Chine) s'est trouvé confronté à un problème. Son équipe a découvert que le procédé de fabrication de l'entreprise générait des niveaux de variabilité inacceptables dans l'épaisseur des films en nitrure de silicium. Elle a donc eu besoin de contrôler l'épaisseur du film pour améliorer les niveaux d'efficacité énergétique des surfaces des cellules photovoltaïques et respecter les normes internes. Idéalement, le film doit présenter une épaisseur comprise entre 77 et 87 nm.

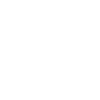

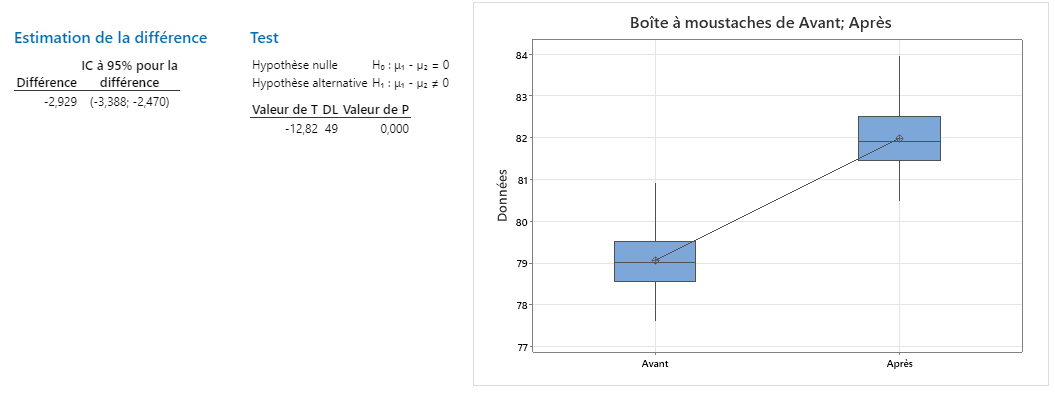

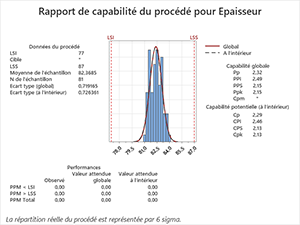

Comme le montrent les illustrations ci-dessus reflétant le procédé initial, l'équipe a découvert que l'épaisseur du film dépassait la limite supérieure (voir la carte de contrôle) et que le procédé ne fonctionnait pas correctement. La plupart des données se situaient au-dessus de la moyenne et la capabilité du procédé était relativement faible. Par conséquent, le taux de défauts au sein du procédé actuel était très élevé.

CLIENT

Fournisseur mondial de technologies solaires et d'énergie renouvelable

PROFIL DE L'ORGANISATION

- Société fondée en 2001

- Cotée au NASDAQ depuis 2006

- Siège social en Ontario, Canada

LE DEFI

L'une des plus grandes sociétés spécialisées dans les technologies solaires et l'énergie renouvelable au monde avait besoin de contrôler l'épaisseur de son film en nitrure de silicium pour améliorer les niveaux d'efficacité énergétique des surfaces des cellules photovoltaïques après avoir découvert que certains des films produits n'étaient pas conformes aux normes internes.

PRODUITS UTILISÉS

Minitab® Statistical Software

Minitab Engage™

LA SOLUTION

En ayant recours aux puissants outils de représentation graphique et d'analyse proposés par Minitab® Statistical Software et Minitab Engage™, l'entreprise a été en mesure d'identifier les raisons des différences constatées dans l'épaisseur du film et de corriger les problèmes.

LES RESULTATS

- Amélioration de 7 % de l'efficacité énergétique des panneaux, ainsi passée de 81 % à 88 %

- Augmentation des revenus annuels de 650 000 yuans (101 400 dollars) résultant de la hausse de production