이 Minitab® 고객은 세계 최대의 태양에너지 및 재생에너지 기업입니다. 고객은 20년 이상 선도적인 태양광 PV 모듈 제조사 겸 태양에너지 솔루션 제공업체의 자리를 지켜왔습니다. 고객은 에너지 대량 구매자에게 경쟁력 있는 청정 전기를 제공하기 위해 최선을 다하고 있으며, 지속 가능성을 향한 자사의 노력과 대응에 자부심을 갖고 있습니다.

과제

미확인 요소로 인해 제조 공정에 비일관성 발생

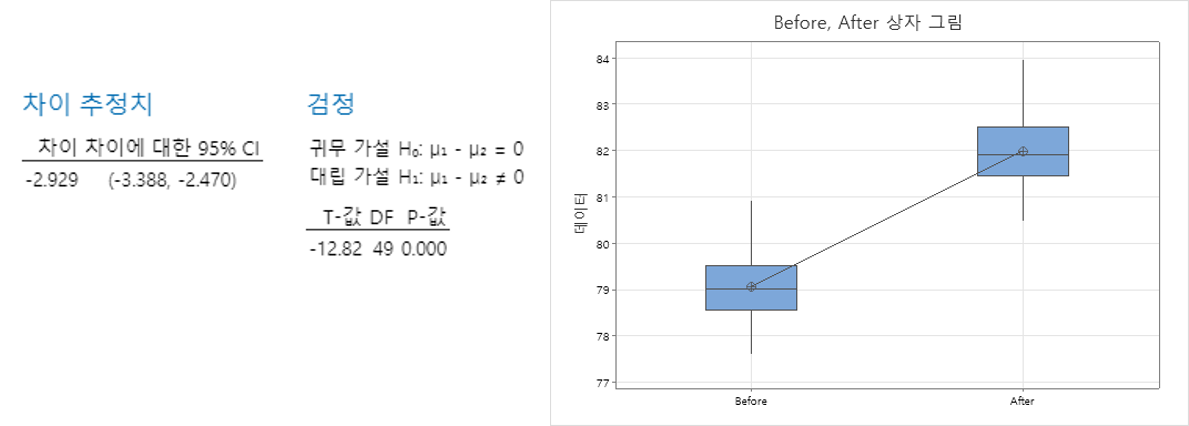

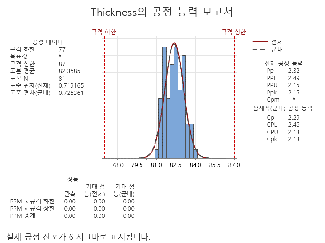

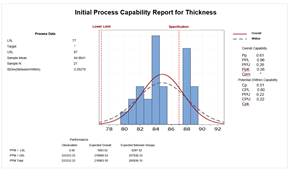

중국 상하이에 있는 이 태양에너지 회사의 연구개발 관리자에게는 한 가지 고민이 있었습니다. 그의 팀이 제조 공정을 통해 생산된 질소규화 필름의 두께가 허용 불가능한 수준으로 차이가 난다는 사실을 발견한 것이었습니다. 팀은 태양광 전지의 표면 에너지 효율 수준을 개선하고 회사의 내부 기준을 충족할 수 있도록 필름의 두께를 제어해야 했습니다. 최적의 필름 두께는 77~87mm입니다

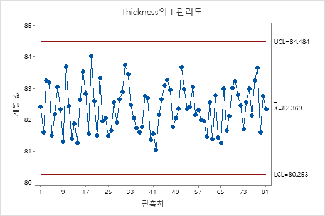

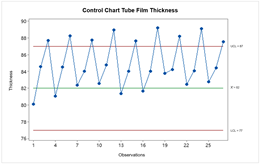

위 그림에 나타난 것처럼 팀은 초기 공정부터 필름 두께가 관리도의 상한선을 초과하며 공정에 문제가 있다는 사실을 발견했습니다. 대다수의 데이터는 평균을 상회하며, 공정 능력은 상대적으로 낮았습니다. 그 결과, 현재 공정의 불량률은 매우 높았습니다.

고객사

세계적인 태양열 기술 및 재생에너지 공급업체

조직 프로필

- 2001년 설립

- 2006년 나스닥(NASDAQ) 상장

- 본사 소재지: 캐나다 온타리오

과제

세계 최대의 태양광 기술 및 재생에너지 회사가 생산된 질화규소 필름 일부가 회사의 내부 기준에 미달한다는 사실을 발견한 후 태양광 전지 표면의 에너지 효율 수준을 높이기 위해 질화규소 필름의 두께를 제어하고자 했습니다.

사용 제품

Minitab® Statistical Software

Minitab Engage™

솔루션

이 회사는 Minitab® Statistical Software와 Minitab Engage™에 포함된 강력한 차트 작성 및 분석 도구를 사용하여 필름 두께 차이의 원인을 파악하고 해결했습니다.

결과

- 패널의 에너지 효율이 81%에서 88%로 7% 향상

- 생산 증가, 회사의 수익이 연 65만 위안(10만 1,400달러) 증가